中央大學團隊開發「電解水產氫」新材料 助攻能源轉型

【記者王良博/台北報導】能源轉型浪潮下,氫能被視為實現碳中和的關鍵技術之一,中央大學氫能研究中心主任曾重仁研究團隊,近期成功研發出,在電解水產生氫的過程中,即使較低溫仍可高效運作,同時兼具穩定與耐用的材料及結構,有助於讓製造氫所需的材料選擇更多元、降低成本,並讓材料更為耐用。

這項高效製氫核心材料的研發,由國科會補助支持,今(17)日國科會、曾重仁團隊舉行記者會,介紹這項成果。

氫可以用於發電,因此被視為能源轉型的重要關鍵,而氫的一項常見來源,是將水進行電解,就可以產出氫。

曾重仁團隊的研究成果,是研發出更好的材料與結構,改善水電解產氫過程的問題。

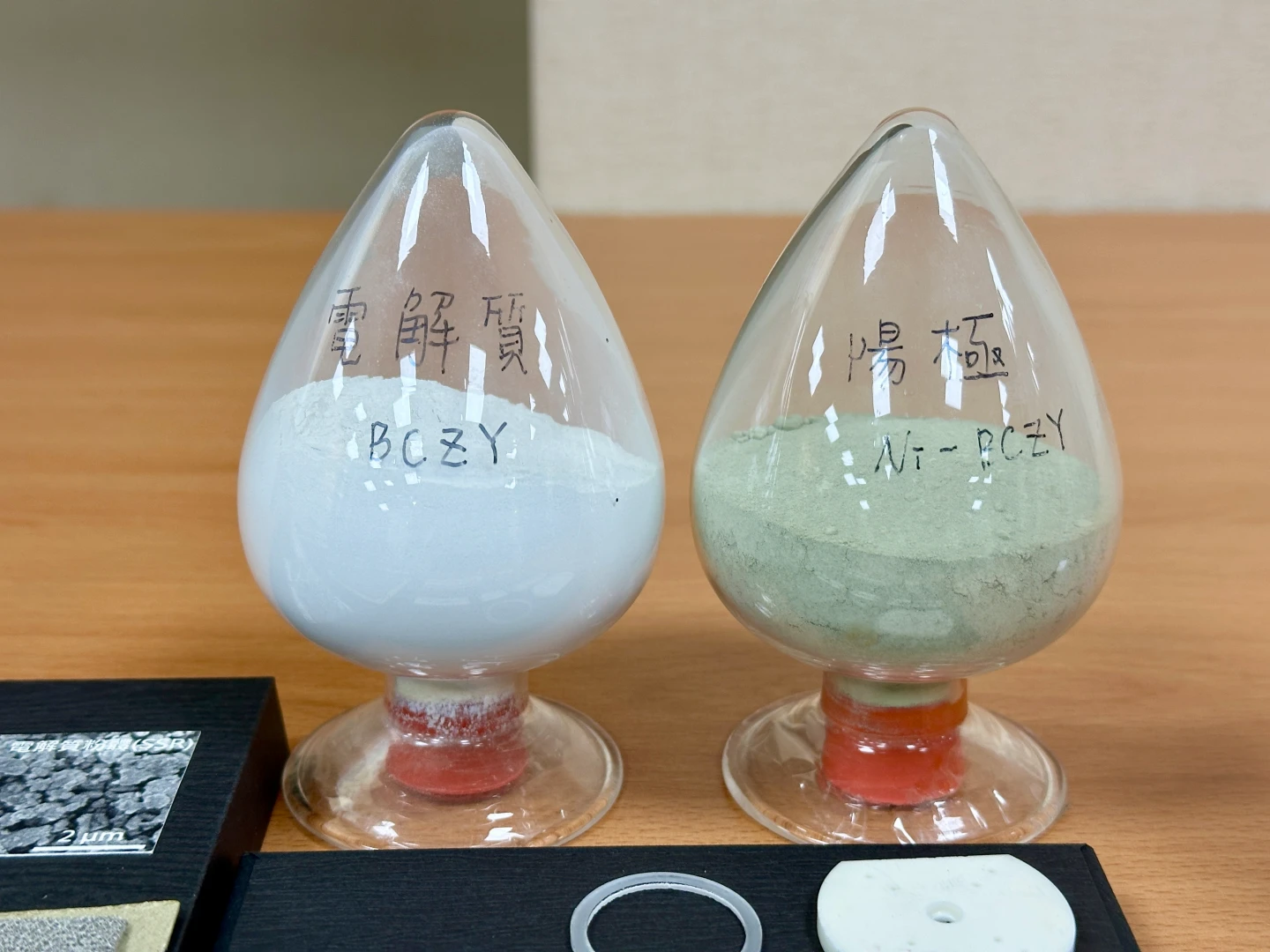

曾重仁說明,團隊以鋇鈰鋯釔氧化物(BCZY)製作多孔中介層,並優化煆燒條件,以獲得良好的孔隙度,就像在兩個零件之間鋪了一層「會透氣、抓得更牢的海綿墊」,既讓氣體流動,又讓接觸更緊密,因此更容易產生反應,電解效率自然提高,再把粉末細化,並用雷射進行微細加工,讓化學反應更快、阻力更小。

曾重仁解釋,過往電解水產氫的過程,需要800℃以上高溫,但這麼高溫下,周邊其他材料的選擇受限,只能使用陶瓷、貴金屬等,成本很高,而團隊用於電解水產氫的材料,只需要約500℃到600℃,就能達成效果,因此可選擇的材料變多,材料的耐用性也增加,可降低成本。

另外,曾崇仁指出,團隊也針對電解過程中,電子、質子通過不同元件之間的「介面」,加以著墨,以增加運作效率。

他說明,團隊採用鐠鋇鍶鈷鐵氧化物(PBSCF)材料,用於空氣電極,可在在600 °C下,仍具良好導電與適當孔隙,有利於氣體通行,熱脹冷縮幅度也小,較不易產生應力與裂紋,透過這些界面工程的調整,讓PBSCF與BCZY間的貼合度、匹配性更佳,如同接縫處「磨到最服貼」,能提升反應效率與延長使用壽命。

目前曾重仁團隊的技術,仍處於實驗室階段,後續將與產業界合作,將技術轉化為可量產的製程,讓技術在實際領域落地。