「一滴硫酸都不外運」!台積電綠色循環體系 推廢硫酸回收系統2.0及空汙防制升級

【記者蕭文康/台北報導】台積電(2330)積極推動綠色循環與減排技術,自詡為「綠色力量的執行者」,近期推動升級廢硫酸回收系統至2.0版,採用新型催化劑與耐腐蝕搪玻璃反應器,顯著提升效率並延長設備壽命,目標「一滴硫酸都不外運」,該系統已成新建廠區標準設計,進一步促進廢硫酸資源再生與循環利用。同時,台積電也開發氧化亞氮(N2O)及氮氧化物(NOx)削減技術,藉由引入甲烷裂解法提升尾氣處理效能,氧化亞氮削減率由42%提升至90%,氮氧化物減少40%,已成功導入多個晶圓廠並成標準設計。

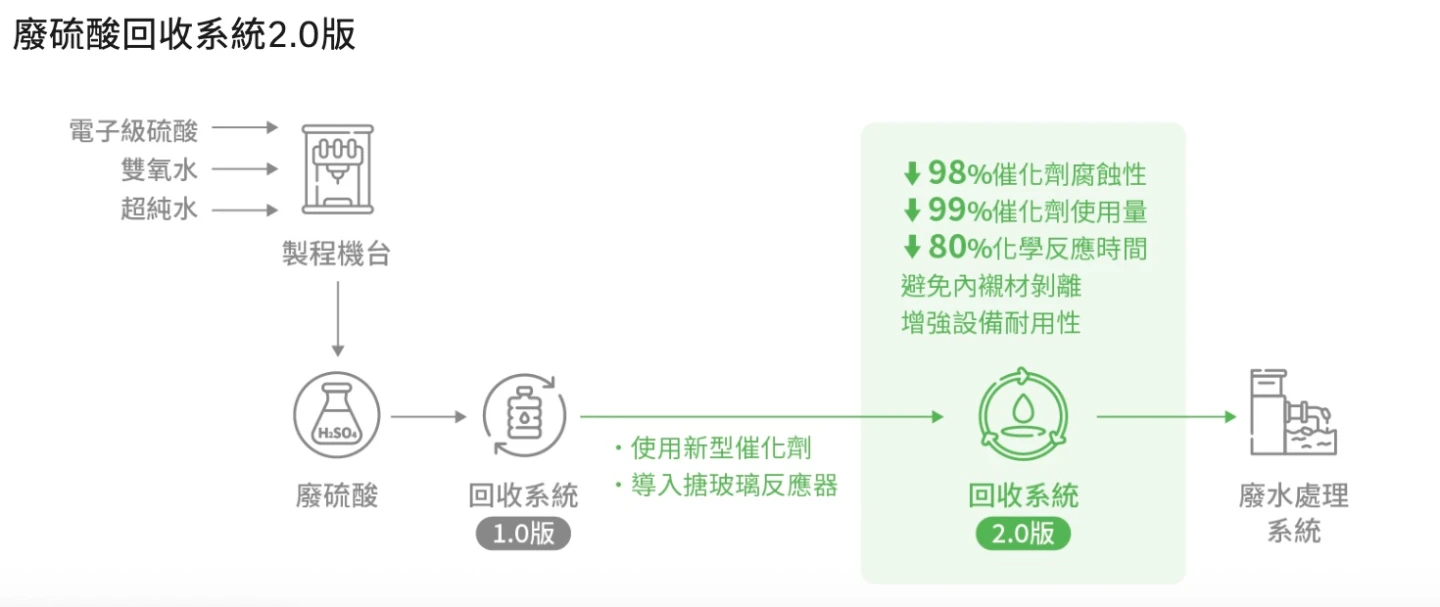

突破技術挑戰,回收系統再進化

台積電說明,積極建構綠色循環體系,繼首創廢硫酸回收系統1.0版並達成工業級硫酸零外購後,為克服多年運轉產生的設備腐蝕及反應槽內襯材剝離問題,進一步研發新型催化劑並導入耐高溫、耐腐蝕的搪玻璃反應器,全面升級為「廢硫酸回收系統2.0版」,2024年於晶圓15B廠設置並完成1年實際運轉驗證,效能顯著提升:新型催化劑對不銹鋼設備腐蝕率降低98%,催化劑用量減少99%,化學反應時間縮短80%以上;搪玻璃反應器則有效防止內襯材剝離,增強設備耐用性。2025年,廢硫酸回收系統2.0版已列入新建廠區標準設計,深化物料再生價值。

硫酸是半導體製程中的重要化學品,台積電致力實踐資源循環再利用,2014年開發廢硫酸回收系統1.0版,實現廢硫酸再生為工業級硫酸並回用於廠內廢水處理系統。

以「一滴硫酸都不外運」為目標

為解決系統長期運行帶來的技術挑戰,台積電指出,公司深入研究回收系統內的化學反應機制,開發新型催化劑取代鹽酸做為催化劑原料,結合實驗設計與多層次測試,研發出低腐蝕性的新型催化劑,不僅降低設備耗損風險,更因催化效果提升而減少使用量,加速化學反應過程;此外,透過引入搪玻璃反應器技術,利用高溫燒結形成的搪玻璃層覆蓋於槽體內部,取代傳統以黏合劑固定內襯材料的設計,有效克服黏合劑在高溫環境下失效所導致的內襯剝離現象,強化設備耐用度及穩定運行。

台積電強調,以「一滴硫酸都不外運」為目標,除升級廠內廢硫酸回收系統外,亦規劃透過零廢製造中心,將廢硫酸轉製成高附加價值的衍生產品,應用於工業原料及建築材料等領域,減少廢棄資源對環境的影響,同時體現台積電對循環經濟及永續發展的承諾,開創零廢製造的新里程碑。

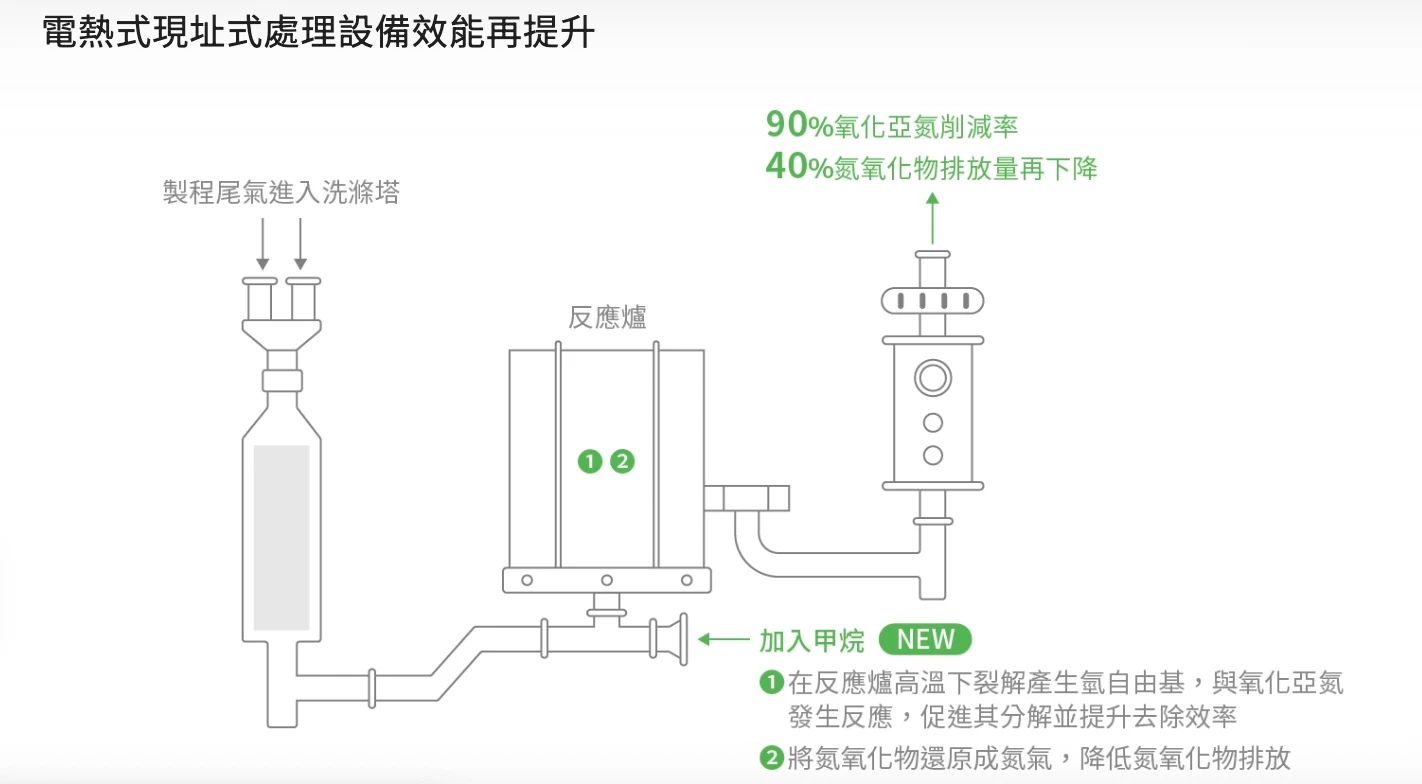

空汙防制升級,氧化亞氮削減率達90%

另外,台積電也致力落實空氣汙染物最小排放目標,持續強化防制設備處理效能,除開發削減技術使單一廠區氮氧化物(NOx)排放減少60%外,亦推動「氧化亞氮(N2O)削減技術專案」,透過與供應商合作改造電熱式現址式處理設備優化空氣排放品質,經工業技術研究院實測單台設備的氧化亞氮削減率由42%推升至90%。

同時使氮氧化物排放量再降低40%,並已通過半導體製造設備安全衛生及環保標準(SEMI S2)與台積電新機台及新化學品審查委員會審核可行性。截至2025年10月,該技術已成功導入晶圓12A廠、晶圓12B廠、晶圓14A廠、晶圓14B廠、晶圓15A廠、晶圓15B廠,並列為新建廠區標準設計,精進溫室氣體排放處理能力。

裂解新技術,提升尾氣削減效能

由於晶圓製造過程中會產生不同尾氣,需依其特性選擇適合的現址式處理設備進行裂解去除。然而,由於現有電熱式現址式處理設備的裂解溫度不足,使氧化亞氮削減率未達預期。因此,台積電攜手供應商投入技術研發,採用氧化還原法將甲烷(CH4)引入電熱式現址式處理設備做為還原劑,其於高溫下會裂解產生氫自由基(H·),可與氧化亞氮發生反應並促進分解,進而提高去除效率;同時,甲烷亦能將氮氧化物還原成氮氣(N2),有效減少氮氧化物排放,達到雙重效益。

台積電強調,秉持《環境保護政策》承諾,積極實踐氧化亞氮削減專案以增進設備防制效果與環境品質,預計2028年完成所有既有廠區電熱式現址式處理設備改造或替換,以期全面提升氧化亞氮削減率,為實現淨零排放目標全力以赴。